Realizar un buen diseño y mantenimiento de un circuito hidráulico, particularmente sobre la línea de aspiración de la bomba hidráulica, puede evitar daños graves provocados por el fenómeno de la cavitación. En el siguiente artículo mostraremos lo qué es la cavitación, cómo se produce, qué daños puede provocar y cómo evitarla.

Definición de la cavitación

Empecemos definiendo lo qué es la cavitación. Se trata básicamente de un fenómeno definido como la formación de burbujas de vapor o de gas en un líquido causado principalmente por las variaciones que el propio fluido experimenta en su presión.

A la práctica, en los circuitos hidráulicos, dicho fenómeno se produce cuando las condiciones de entrada de aceite a la bomba hidráulica no son las adecuadas por las que el fluido hidráulico disponible no es capaz de llenar todo el espacio existente en los volúmenes internos de la bomba y de su línea de aspiración.

En tal situación, se genera un vacío y parte del líquido se evapora por lo que se introducen en el aceite pequeñas burbujas de gas (de diámetro aproximado entre 0,2 y 0,3 mm).

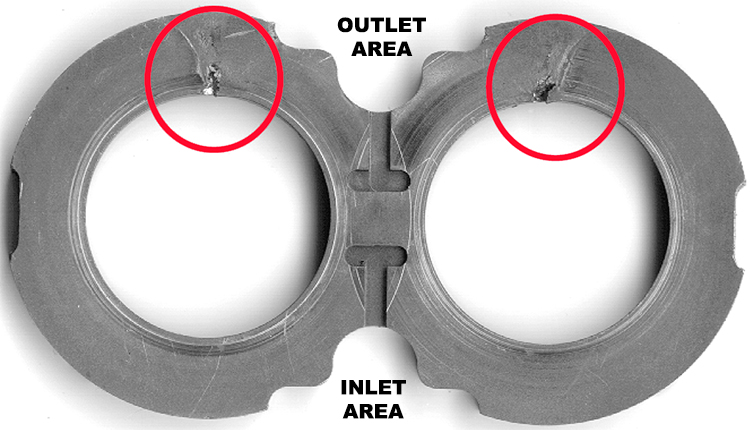

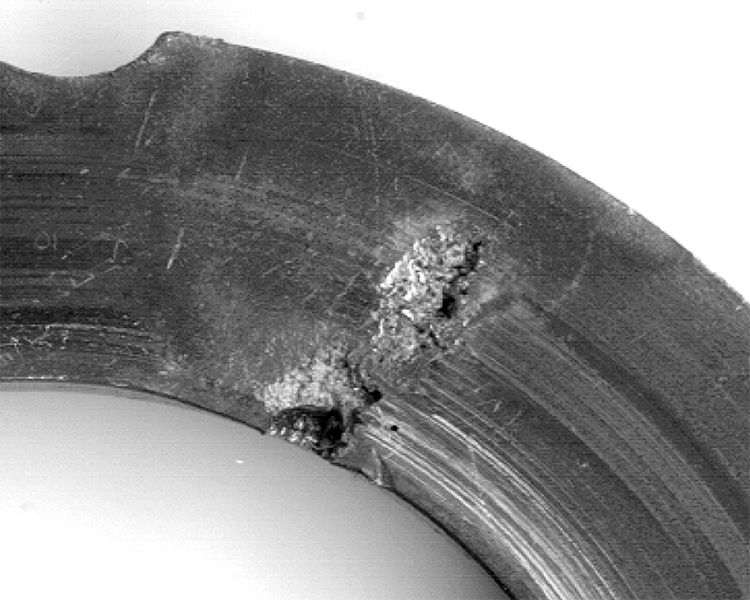

Al entrar el fluido con burbujas dentro de la bomba hidráulica, ésta comprime el fluido y provoca que las burbujas implosionen produciendo, de esta forma, el fenómeno de la cavitación. La implosión de la burbuja se produce a consecuencia de altas temperaturas locales del fluido y debido a que la burbuja es comprimida por encima de su presión crítica. Como consecuencia, la burbuja implosiona y provoca una onda de choque. El impacto de estas “explosiones de combustión” sobre superficies metálicas pueden provocar cráteres / cavidades sobre las mismas. A este fenómeno provocado se le denomina efecto Diesel.

¿Por qué se produce la cavitación?

Hay varios aspectos que favorecen el indeseado fenómeno de la cavitación en los circuitos hidráulicos.

Velocidad excesiva o demasiado baja del aceite hidráulico debido a diámetros de tuberías no acordes a las recomendaciones técnicas.

Repentinos cambios de velocidad del flujo hidráulico provocados por cambios de sección en la línea de aspiración.

Elevada resistencia en la tubería de aspiración ya sea por exceso de curvas o por distancia demasiado grande entre la entrada de la bomba y el punto de aspiración de aceite en el depósito.

Elevado grado de viscosidad del aceite hidráulico. Hay que controlar este punto sobre todo en condiciones de bajas temperaturas ambientales o durante el arranque del equipo hidráulico.

Daños provocados por la cavitación

Como comentado anteriormente, las burbujas que se han generado en el fluido, al producirse la cavitación, implosionan y pueden llegar a provocar pequeños cráteres (cavidades) en partes críticas de la bomba (erosión) que harán bajar su rendimiento de forma paulatina con el paso del tiempo. Dicho efecto sobre la bomba crea fugas internas que pueden llegar a dejarla inservible, incluso, en cuestión de unos pocos minutos. Es por ello que se ha de hacer hincapié en este punto tanto durante el momento del diseño como durante el mantenimiento del sistema hidráulico o en cuanto se realice el cambio de cualquier componente hidráulico en el sistema.

Durante el proceso de cavitación, además de provocar daños sobre la bomba hidráulica, el fluido hidráulico se va degenerando y su calidad química se va degradando. De tal forma, se van perdiendo también sus propiedades anti-desgaste, su resistencia a la oxidación, sus propiedades anti-corrosión, etc. Es por ello que el paulatino empeoramiento del fluido acabará acelerando también el deterioro general de los demás componentes que formen parte del sistema hidráulico.

Además, la cavitación provoca generalmente vibraciones y un ruido bastante característico similar a golpes de un martillo sobre una placa metálica. Dicho ruido empieza a ser detectado por el oído humano cuando la presión de vacío alcanza un valor alrededor de los 0,33 bar. El ruido se amplifica cuanto mayor es la presión a la salida de la bomba. También puede provocar comportamientos erráticos en los actuadores ya sean cilindros o motores hidráulicos.

En situaciones normales (sin cavitación), el aceite tiene un aspecto translúcido pero, en cuanto aparecen las pequeñas burbujas provocadas por la cavitación, la apariencia del aceite es como si hubiera “niebla” en la superficie.

La mejor forma de comprobar que en nuestro sistema hidráulico no hay cavitación es mediante la lectura de la presión de entrada en la bomba con un vacuómetro y comprobar que la presión de vacío nunca sea superior a 0,2 bar (o de 0,8 bar de presión absoluta). Lo ideal sería que no hubiera presión de vacío y que la presión relativa fuera siempre positiva (sin exceder los valores que indique el fabricante de la bomba).

Recomendaciones para evitar la cavitación

Para evitar la cavitación se recomienda lo siguiente:

Que la línea de aspiración sea de un diámetro adecuado con el fin que la velocidad del fluido esté entre 0,5 y 1,6 metros/segundo.

Que la longitud de la línea que va desde el depósito hasta la entrada de la bomba hidráulica sea lo más corta posible y con el menor número de curvas o codos posible.

Mantenimiento limpio de la entrada de la bomba hidráulica y asegurar que no haya obstrucciones.

Asegurar que la bomba está girando dentro de los valores de velocidad mínima y máxima recomendados por el fabricante.

Posicionar la línea de aspiración en el depósito lo más lejos posible de la línea de retorno y drenaje.

Asegurar que el filtro de aspiración (si lo hubiera) tiene un tamaño adecuado y que no está parcial o totalmente obstruido. Esto podría un vacío dentro del tanque y, por consiguiente, una aspiración inadecuada de la bomba.

En situaciones de arranque a bajas temperaturas ambientales, la viscosidad del aceite puede ser excesivamente baja y podría dificultar la aspiración de la bomba y, por contrapartida, favorecer la cavitación. Evitar esta situación utilizando, por ejemplo, resistencias que calienten el aceite antes de la puesta en marcha.

Una opción sencilla para evitar la presión de vacío en la entrada de la bomba es situar la bomba por debajo del nivel de aceite del depósito.

Si por razones técnicas o de espacio no fuera posible disponer de condiciones favorables de entrada de aceite a la bomba, puede plantearse la opción de instalar un depósito presurizado o una bomba auxiliar que proporcione a la bomba principal un flujo de aceite a baja presión (regulado por una válvula limitadora de presión) que ayude a realizar el llenado completo de los volúmenes en la línea de entrada de la bomba.

Esto último es muy útil en un circuito cerrado donde, a consecuencia de las fugas, el caudal de entrada a la bomba será siempre inferior al de salida del motor hidráulico. Dicha diferencia de caudal provocaría vacío y la consecuente cavitación de la bomba. Para evitarlo se realiza una conexión a tanque en la línea de baja presión o un caudal auxiliar mediante una bomba hidráulica de carga para que la bomba principal aspire el fluido hidráulico necesario para llenar todos los volúmenes existentes y evitar que se forme el vacío.

Esperamos que esta información haya sido de ayuda. Si tienen alguna consulta adicional sobre este tema o sobre cualquiera de los sistemas o componentes hidráulicos que trabajamos, no duden en contactar con nuestro equipo, estaremos encantados de atenderles.

Fecha de publicación del artículo: 2019-10-09 22:20:00

MÁS ARTÍCULOS TÉCNICOS

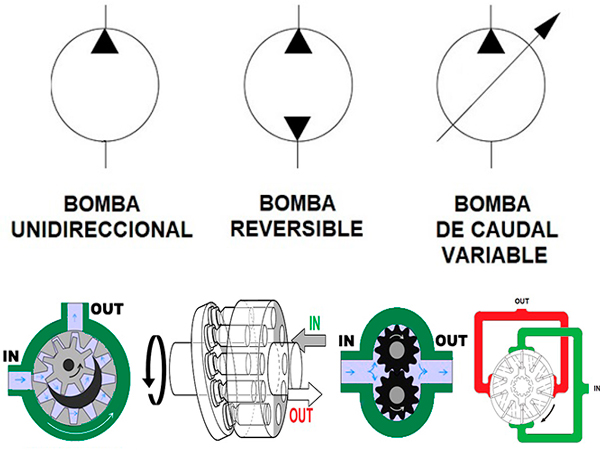

La bomba hidráulica es un componente mecánico que convierte energía mecánica en energía hidráulica. Es el componente hidráulico encargado de generar caudal con la suficiente potencia para superar una presión inducida por una carga en el sistema hidráulico. El caudal generado por la bomba hidráulica determinará la velocidad de movimiento de los actuadores del sistema. Funcionamiento de la bomba hidráulica. Cuando una bomba hidráulica está trabajando, se genera una presión de vacío en la entrada de la bomba que genera un diferencial de presión con respecto a la presión atmosférica lo cual provoca que el líquido del depósito...

Seguir leyendo

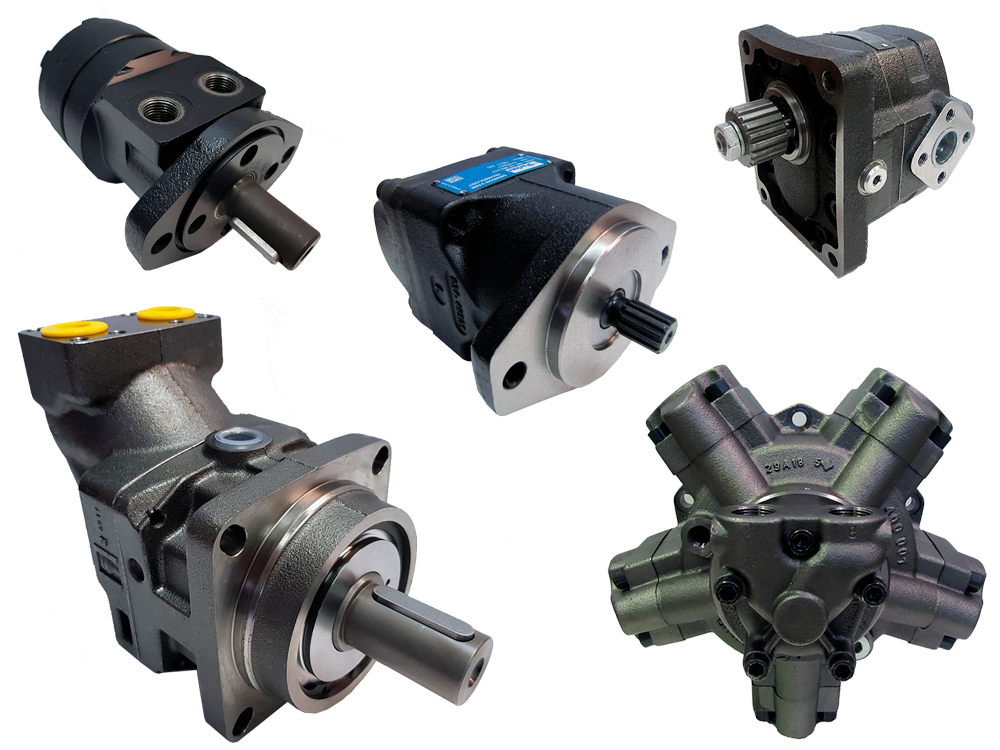

El objetivo de este artículo es profundizar más sobre el tema de los motores hidráulicos,

su funcionamiento, los distintos tipos que existen así como sus ventajas y desventajas principales.

A diferencia de la bomba hidráulica, el motor hidráulico es un componente mecánico que convierte energía hidráulica (caudal y presión)

en energía mecánica de rotación (par motor y velocidad). Es el actuador hidráulico encargado de generar un par motor

a una determinada velocidad de giro...

Seguir leyendo

Un sistema hidráulico transforma la energía de accionamiento de la bomba hidráulica (generalmente energía mecánica) a energía hidráulica en

forma de movimiento de un fluido incompresible a través de un actuador lineal (cilindro hidráulico) o actuador rotativo (motor hidráulico).

El sistema oleohidráulico / hidráulico está formado por una serie de componentes oleohidráulicos.

En función de la complejidad del equipo o máquina y/o de sus necesidades, el número de elementos hidráulicos / mecánicos en el listado de materiales

del sistema hidráulico será más o menos extenso...

Seguir leyendo

Los divisores de caudal de engranajes se utilizan en aplicaciones donde, por medio de una bomba de un solo caudal, se pueden alimentar 2 o

más circuitos hidráulicos independientes donde la suma de caudales de cada uno de ellos es igual al caudal de la bomba.

Las aplicaciones

más típicas son con el objetivo de mover al unísono 2 o más cilindros hidráulicos o varios motores hidráulicos a la misma

velocidad de rotación...

Seguir leyendo

ENVÍOS A CUALQUIER PARTE DEL MUNDO

Le ayudamos a seleccionar el componente hidráulico más adecuado para su máquina o para su nuevo proyecto. Podemos hacer envíos urgentes a cualquier parte del mundo a través de las empresas logísticas líderes: DHL, TNT, Fedex, UPS, etc.

CONTACTA CON NOSOTROS PARA MÁS INFORMACIÓN

Formas de envío

Formas de pago