Introducción

En ocasiones, nos llegan peticiones de clientes (fabricantes de maquinaria, clientes finales o distribuidores) en las que proponen que sus equipos puedan trabajar a temperaturas por encima de los 100 o 110 °C y no para tener un cierto margen de seguridad desde el punto de vista del diseño en el equipo hidráulico sino para una operación en continuo a esa temperatura.

Es cierto que el agua y las partículas son 2 grandes enemigos de un sistema hidráulico pero, debido a la creciente calidad y modernidad de los filtros actuales, estos 2 elementos pasan a un segundo plano y dejan a la temperatura como principal enemigo de los equipos hidráulicos actuales.

Por dicha razón, un sistema hidráulico trabajando a 110°C es estar continuamente al límite de un futuro problema técnico grave. Los motivos para esta afirmación son varios y se explican a continuación.

La vida del aceite

De acuerdo con la Ley de Arrhenius, por cada 10°C de incremento en la temperatura, el ratio de reacción química se dobla. Al nivel del aceite hidráulico, la reacción química provoca, entre otras cosas:

- La oxidación del mismo debido a la presencia de aire

- Hidrólisis debida a la presencia de agua

Por lo tanto, cuanto más caliente esté el aceite hidráulico, más rápidas serán estas reacciones químicas que, a su vez, se incrementarán de forma exponencial con la temperatura.

Como ilustración, si pones aceite de cocina en un vaso, tardará días, incluso semanas antes de que el aceite se oscurezca como indicativo de oxidación. Sin embargo, si ese aceite se pone en una sartén que proporcione una gran superficie de contacto con el aire y se pone la sartén en el fuego, el aceite se pondrá negro en un breve periodo de tiempo.

Un cliente de montaje de grupos oleo-hidráulicos me comentó que, en el pasado, habían realizado pruebas de campo con un equipo hidráulico trabajando continuamente a 110°C. Al finalizar la prueba, el estado del aceite estaba tan negro como la tinta de calamar y el olor era realmente insoportable.

La viscosidad del aceite

Para una lubricación adecuada y una transmisión de potencia eficiente, la viscosidad del aceite en un sistema hidráulico operativo es un parámetro crucial.

Cuanta más alta es la temperatura de operación máxima prevista, mayor es el rango de temperatura de operación. Y, cuanto mayor es este rango, más complicado es mantener la viscosidad del aceite dentro de los límites permitidos y óptimos.

Por ejemplo, considerando un sistema con un arranque en frío de 5°C y una temperatura máxima de operación de 110°C, para mantener la viscosidad entre 800 centistokes en el arranque en frío y 25 centistokes en la máxima temperatura de operación se requeriría un aceite ISO VG 150 con un índice de viscosidad de 229. Dicho tipo de aceite no es nada común en la estantería de un proveedor de aceites hidráulicos y es dificil de conseguir, no solamente por su precio.

La vida de las juntas de estanquidad y de las mangueras hidráulicas

Con el paso de los años, la composición y producción de los elastómeros utilizados para juntas de estanquidad, racores y mangueras en hidráulica han ido mejorando. Pero temperaturas por encima de 83-84°C aceleran la degradación de la mayoría de estos polímeros.

De hecho, según los fabricantes de componentes de estanquidad, temperaturas de operación 10°C por encima de los valores recomendados pueden llegar a reducir la vida de la junta en un 80% o más.

Por otra parte, el ciclo constante de calentamiento y enfriamiento de las juntas es el proceso conocido como envejecimiento térmico el cual es más severo cuando las temperaturas son más extremas. Dicho proceso provoca la pérdida de las propiedades elásticas de estos polímeros. Cuando se pierde la propiedad elástica de los polímeros puede empezar a haber fugas de aceite en juntas, racores o mangueras.

Conclusión

La elevada cantidad de problemas de fiabilidad provocados por un criterio de alta temperatura en la fase de diseño del equipo no se pueden solucionar con la tecnología actual de mercado.

Por otra parte, incrementar la temperatura máxima prevista a la que un sistema hidráulico puede trabajar no mejora para nada el rendimiento de la máquina.

Por lo tanto, plantearse esta posibilidad en una nueva máquina no es avance sino un retroceso que, a su vez, provocará costes adicionales a los propietarios de equipos hidráulicos que trabajen a estas temperaturas tan altas.

Fecha de publicación del artículo: 2014-01-18 00:03:13

MÁS ARTÍCULOS TÉCNICOS

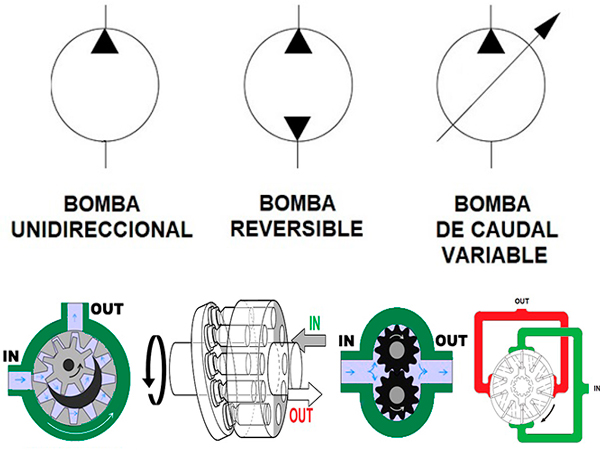

La bomba hidráulica es un componente mecánico que convierte energía mecánica en energía hidráulica. Es el componente hidráulico encargado de generar caudal con la suficiente potencia para superar una presión inducida por una carga en el sistema hidráulico. El caudal generado por la bomba hidráulica determinará la velocidad de movimiento de los actuadores del sistema. Funcionamiento de la bomba hidráulica. Cuando una bomba hidráulica está trabajando, se genera una presión de vacío en la entrada de la bomba que genera un diferencial de presión con respecto a la presión atmosférica lo cual provoca que el líquido del depósito...

Seguir leyendo

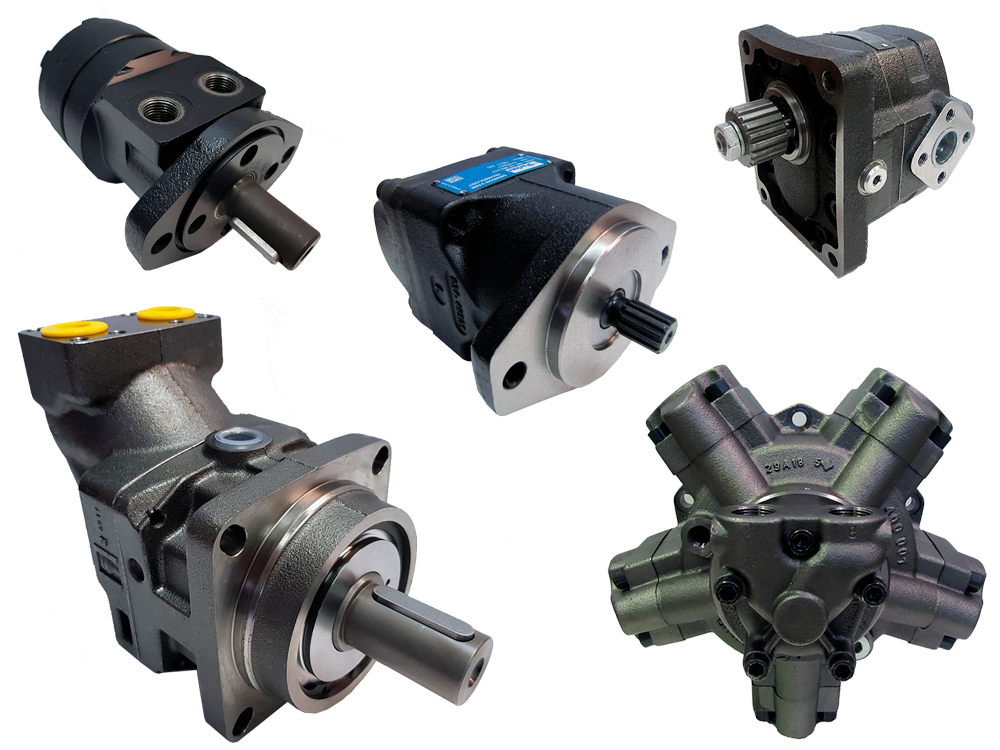

El objetivo de este artículo es profundizar más sobre el tema de los motores hidráulicos,

su funcionamiento, los distintos tipos que existen así como sus ventajas y desventajas principales.

A diferencia de la bomba hidráulica, el motor hidráulico es un componente mecánico que convierte energía hidráulica (caudal y presión)

en energía mecánica de rotación (par motor y velocidad). Es el actuador hidráulico encargado de generar un par motor

a una determinada velocidad de giro...

Seguir leyendo

Un sistema hidráulico transforma la energía de accionamiento de la bomba hidráulica (generalmente energía mecánica) a energía hidráulica en

forma de movimiento de un fluido incompresible a través de un actuador lineal (cilindro hidráulico) o actuador rotativo (motor hidráulico).

El sistema oleohidráulico / hidráulico está formado por una serie de componentes oleohidráulicos.

En función de la complejidad del equipo o máquina y/o de sus necesidades, el número de elementos hidráulicos / mecánicos en el listado de materiales

del sistema hidráulico será más o menos extenso...

Seguir leyendo

Los divisores de caudal de engranajes se utilizan en aplicaciones donde, por medio de una bomba de un solo caudal, se pueden alimentar 2 o

más circuitos hidráulicos independientes donde la suma de caudales de cada uno de ellos es igual al caudal de la bomba.

Las aplicaciones

más típicas son con el objetivo de mover al unísono 2 o más cilindros hidráulicos o varios motores hidráulicos a la misma

velocidad de rotación...

Seguir leyendo

ENVÍOS A CUALQUIER PARTE DEL MUNDO

Le ayudamos a seleccionar el componente hidráulico más adecuado para su máquina o para su nuevo proyecto. Podemos hacer envíos urgentes a cualquier parte del mundo a través de las empresas logísticas líderes: DHL, TNT, Fedex, UPS, etc.

CONTACTA CON NOSOTROS PARA MÁS INFORMACIÓN

Formas de envío

Formas de pago