Índice

- Introducción

- Ejemplos de aplicación

- Características constructivas

- Funcionamiento y ventajas

- Variantes en los divisores de caudal

- Presión Mínima de Trabajo en el divisor

- Condiciones de trabajo adecuadas en el divisor

- Utilización del divisor para dividir un caudal en varios de distinto valor

- Esquemas hidráulicos de montaje

- Contacto

Introducción.

Los divisores de engranajes se utilizan en aplicaciones donde, por medio de una bomba de un solo caudal, se pueden alimentar 2 o más circuitos hidráulicos independientes donde la suma de caudales de cada uno de ellos es igual al caudal de la bomba.

La aplicación más común de los divisores de caudal de engranajes es mover al unísono varios cilindros hidráulicos o varios motores hidráulicos a la misma velocidad de rotación.

Ejemplos donde se pueden utilizar los divisores de caudal de engranajes.

- Elevación y descenso de escenarios.

- Apertura y cierre de puertas.

- Elevación de plataformas y puentes.

- Maquinaria de procesado de madera.

- Instalaciones militares.

- Sistemas de lubricación.

- Equipamiento para industria alimentaria.

- Manipulación de containers de transporte.

- Elevación y descenso de depósitos de basura.

- Cizallas y prensas para el doblado de chapa.

- Moldeo y desmoldeo en industrias de prefabricados de hormigón.

Características constructivas de los divisores de caudal.

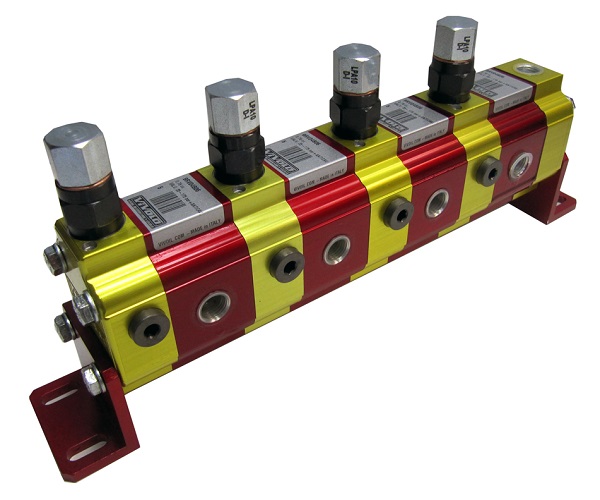

Un divisor de caudal de engranajes rectos está formado por 2 o más elementos modulares (secciones) donde cada módulo dispone de una pareja de engranajes que está unida mecánicamente a las demás parejas de engranajes de los otros módulos. De esta forma se consigue que todos los engranajes giren a la misma velocidad.

Funcionamiento y ventajas del divisor de caudal de engranajes.

La naturaleza de movimiento de un divisor de caudal es igual a la de los motores hidráulicos, es decir, los engranajes del divisor se mueven a partir de la entrada de un caudal de aceite bajo presión y alimenta de forma paralela a cada elemento del divisor.

El divisor, a su vez, alimenta a través de sus salidas a los distintos actuadores del sistema hidráulico.

La porción de caudal utilizado por cada elemento del divisor está determinado por su correspondiente cilindrada. A diferencia de los divisores estáticos (tipo corredera, por ejemplo), los de engranajes no provocan una disipación de energía elevada por lo que son mucho más precisos y eficientes.

De tal forma, cuando las cilindradas de los elementos del divisor de engranajes son iguales, se consigue que los caudales de salida sean iguales y, de esta forma, se puede conseguir que cilindros del mismo tamaño se puedan mover a la misma velocidad lineal de movimiento o motores hidráulicos de igual cilindrada puedan tener la misma velocidad de rotación.

Otra ventaja es que el uso de divisores de engranajes reduce el número de bombas hidráulicas necesarias y, a su vez, la necesidad de complejas uniones mecánicas entre bomba y motor eléctrico o motor de combustión que conllevan un alto coste económico y de pérdidas energéticas.

Los divisores de caudal también pueden ser utilizados como amplificadores de presión. Este punto es particularmente interesante cuando la presión necesaria en el actuador de un circuito (cilindro o motor hidráulico) es mayor que la presión máxima que puede ofrecer el sistema.

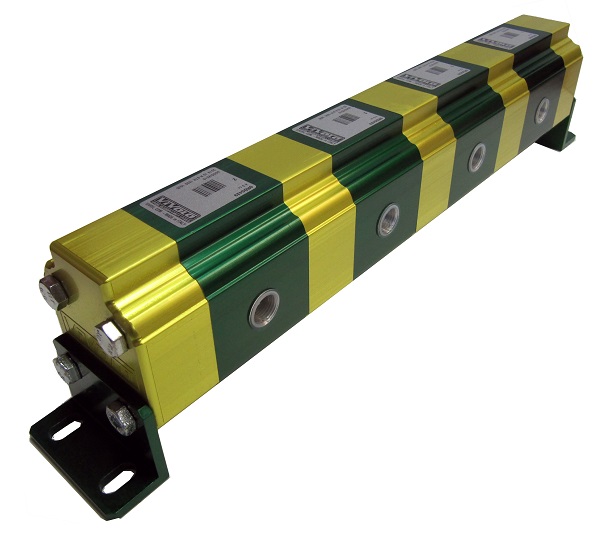

Variantes en los divisores de caudal de engranajes.

En función de la aplicación y de la precisión requerida, existen distintos tipos de divisor de caudal de engranajes:

Versión divisor sin válvulas.

Es la versión estándar. Permite dividir y unificar el caudal, pero no permite la corrección de fase.

En función del caudal de aceite recomendado por elemento, existen distintos tamaños.

Para caudales recomendados por elemento entre 0.4 y 5 litros/minuto existen los divisores de engranajes con cuerpo de aluminio del grupo 0:

Divisores de caudal de engranajes del grupo 0 sin válvulas

En el siguiente tamaño disponemos del divisor de caudal con cuerpo de aluminio del grupo 1 para caudales por elemento recomendados entre 2 y 20 litros/minuto:

Divisores de caudal de engranajes del grupo 1 sin válvulas

Para caudales recomendados por elemento entre 7 y 71 litros/minuto existen los divisores del grupo 2:

Divisores de caudal de engranajes del grupo 2 sin válvulas

Para caudales recomendados por elemento entre 27 y 117 litros/minuto existen los divisores del grupo 3:

Divisores de caudal de engranajes del grupo 3 sin válvulas

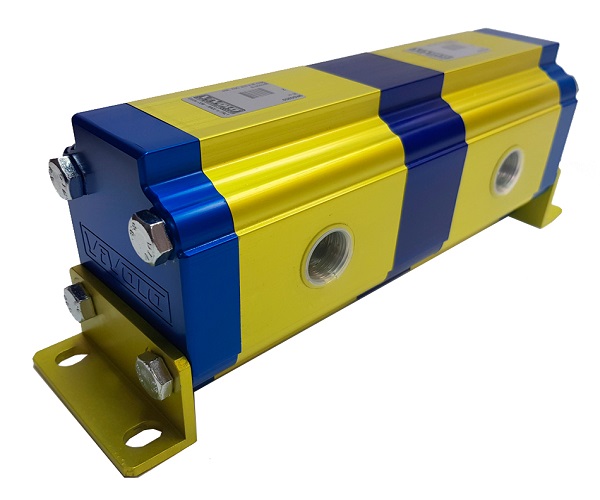

Versión divisor con una válvula común para todos los elementos del divisor.

Esta versión dispone de una sola válvula de corrección de fase para todos los elementos del divisor. Esto permite la corrección de fase solo en la dirección de la división de caudales pero no en la dirección de la reunificación.

Cuando uno de los cilindros llega a final de carrera, la corrección de fase de los demás cilindros durante la fase de reunificación se realiza a través de las propias fugas internas del divisor.

La ventaja de la versión con una sola válvula con respecto a la versión con válvula en cada elemento es la velocidad de puesta en marcha durante la instalación del divisor en el sistema hidráulico ya que, únicamente se tiene que regular una única válvula y no varias.

Esta válvula común del divisor debe regularse a un valor al menos 15-20 bar por debajo del valor al que esté regulada la válvula limitadora de la bomba de la instalación hidráulica.

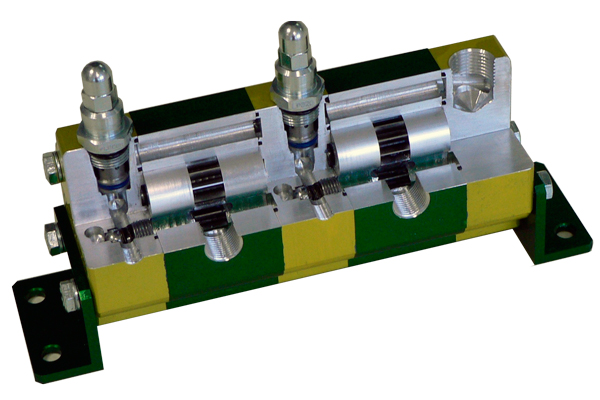

Versión divisor con válvula en cada uno de los elementos.

Incorporan válvula de corrección de fase y válvula de anticavitación en cada módulo del divisor. Con ello se consigue la corrección del caudal durante la fase de división y durante la reunificación. Por otra parte, se pueden ajustar las válvulas limitadoras a diferentes valores para cada elemento del divisor de engranajes.

Al igual que el divisor con una sola válvula común, las válvulas de cada uno de los elementos del divisor deben regularse a un valor al menos 15-20 bar por debajo del valor al que esté regulada la válvula limitadora de la válvula principal de la instalación.

Divisor con motor hidráulico incorporado.

Este tipo de divisores además de los distintos elementos que lleve (con o sin válvulas), incorporan un motor hidráulico de engranajes reversible. Dicho motor ayuda a girar al divisor en condiciones de arranque desfavorables.

Presión mínima de trabajo del divisor.

Dado que los divisores de caudal de engranajes requieren una presión mínima para empezar a girar, en algunas aplicaciones puede que no se alcance dicha presión mínima (principalmente en la fase de reunificación de caudales). En tal situación, una solución podría ser la utilización de la versión de divisor con motor hidráulico para que se suministre un par suficiente para que el divisor empiece a girar.

Un ejemplo donde puede darse tal situación de no llegar a la presión mínima es en el retorno/cierre de los cilindros de simple efecto. Si el peso que hace bajar los cilindros no es suficiente para ejercer una presión mínima de unos 15-50 bar sobre el divisor (según cilindrada y modelo de divisor), el divisor no podrá empezar a girar y a ejercer su función de unificación de caudales correctamente.

También puede darse el caso de no llegar a dicha presión mínima en instalaciones hidráulicas donde la válvula limitadora de la bomba esté regulada a una presión baja (por debajo de los 40-60 bar). En tal situación, el divisor (según modelo y cilindrada) podría no llegar a trabajar correctamente ni en la fase de repartición de caudales ni en la fase de reunificación.

Condiciones de trabajo adecuadas en el divisor.

Lo primero es determinar la cilindrada correcta en función del caudal de entrada y del número de módulos del divisor. Lo ideal es que el régimen de velocidad esté alrededor de las 1600-2200 revoluciones por minuto (según modelo de divisor y cilindrada).

También es muy importante tener en cuenta el caudal de retorno en cilindros de doble efecto ya que este caudal, en función de la relación de superficies entre el área del cilindro del lado pistón en comparación con el área del cilindro del lado vástago, el caudal de retorno será mucho mayor que el caudal de la bomba hidráulica.

Otro aspecto es asegurar que la presión de trabajo del divisor de engranajes nunca es mayor a la presión de trabajo máxima para el que esté diseñado cada modelo de divisor (confirmar en catálogo).

Para que el divisor trabaje de forma eficiente, es necesario que la diferencia de presión entre los elementos del divisor no sea superior a 30 bar. De esta forma se consigue que la precisión esté dentro del 3% (según fabricante y modelo).

De igual forma, se recomienda respetar los siguientes parámetros para mantener la precisión:

- Temperatura del aceite: entre +30 ºC y +60 ºC.

- Viscosidad del aceite: entre 20 y 40 cSt.

- Filtración del aceite entre 10 y 25 µ.

- Temperatura ambiental: entre 0 ºC y +50 ºC.

- Aceite hidráulico de base mineral de tipo HLP o HV (DIN 51524).

Con respecto a las válvulas antirretorno, se recomienda colocarlas lo más cerca posible a los cilindros. Es decir, es recomendable no poner las válvulas antirretorno en el grupo hidráulico (antes del divisor). Con ello se evita que, por fugas internas del propio divisor, el aceite vaya de una cámara de un cilindro a la cámara de otro y los cilindros se muevan. Por lo tanto, es necesario colocar las válvulas antirretorno después del divisor, es decir, entre divisor y cilindros. Cuanto más cerca de los cilindros, mejor.

Si por necesidades de la propia aplicación, dicho diferencial de presión es superior a los 30-40 bar, existe la versión MIA del fabricante Vivoil que está diseñada para mantener una precisión entre elementos por debajo del 1-2% incluso con diferenciales de presión superiores a 170 bar.

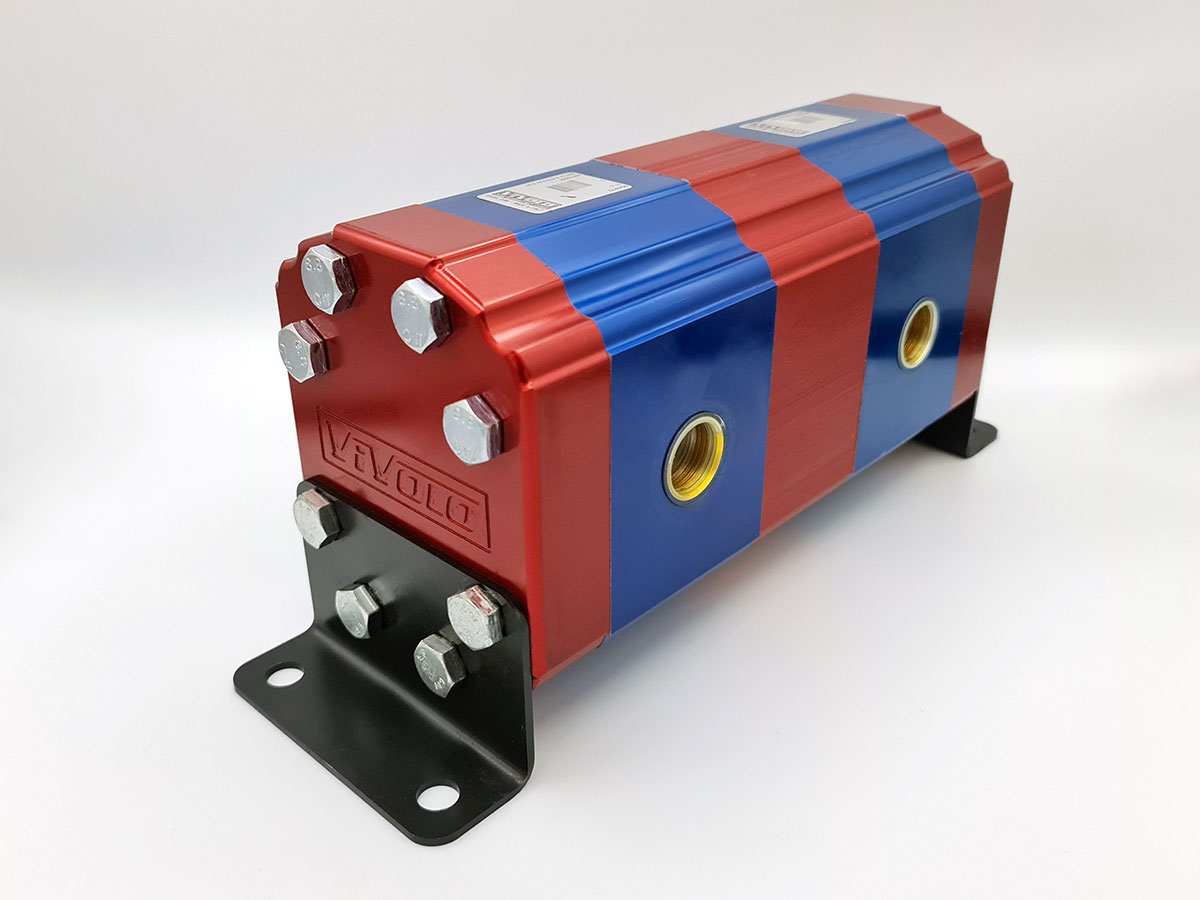

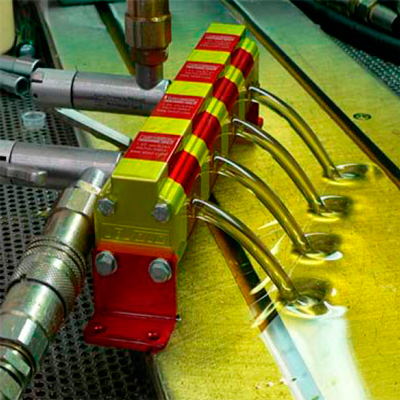

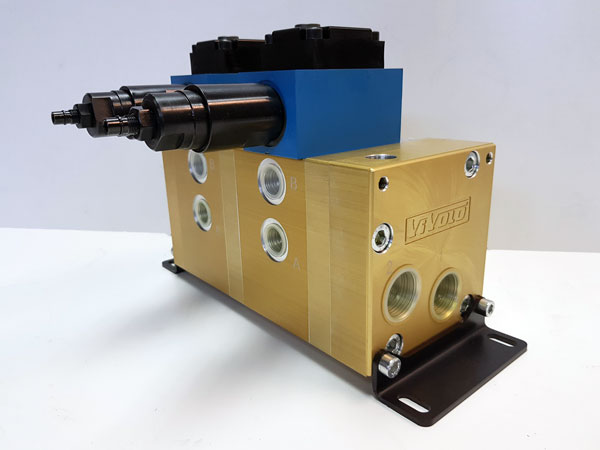

Esta innovadora gama MIA de Vivoil permite el ensamblaje de válvulas modulares en cada uno de los cuerpos con interface NG6. En la siguiente foto se observa un divisor MIA de 2 cuerpos con válvulas limitadoras de presión en P para corregir la fase en los elementos.

Véase el siguiente vídeo para comprobar in-situ cómo se comporta el divisor ante diferenciales de presión elevados:

En el vídeo se puede observar como el divisor reparte el caudal entre 3 cilindros donde cada uno tiene una carga distinta: uno está trabajando apenas sin presión, otro cilindro está trabajando a 125 bar y el tercero a unos 80 bar. Durante la carrera de 500 mm se observa que al finalizar el ciclo los cilindros han hecho el recorrido a la vez y los 3 están dentro de unos 5 mm de margen de precisión (1% del total del recorrido).

Utilización del divisor para dividir un caudal en varios caudales de distinto valor cada uno.

Una aplicación interesante de los divisores de caudal de engranajes es la división de un caudal en varios caudales donde cada uno es de un distinto valor.

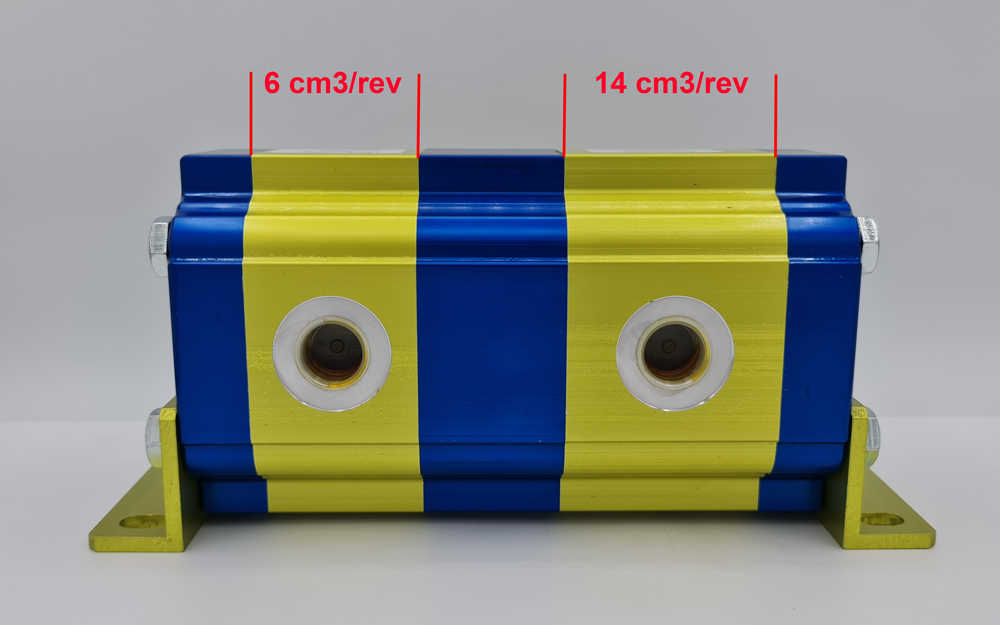

En la imagen siguiente se observa un divisor de caudal donde uno de los elementos tiene una cilindrada de 6 cm3/rev y el otro es de 14 cm3/rev.

De esta forma, si el caudal de entrada es de 40 litros/minuto, la división se realizaría de forma proporcional a las cilindradas de cada cuerpo del divisor.

- Caudal a la salida del elemento de 6 cm3/rev = 12 litros/minuto.

- Caudal a la salida del elemento de 14 cm3/rev = 28 litros/minuto.

Esquemas hidráulicos de montaje del divisor.

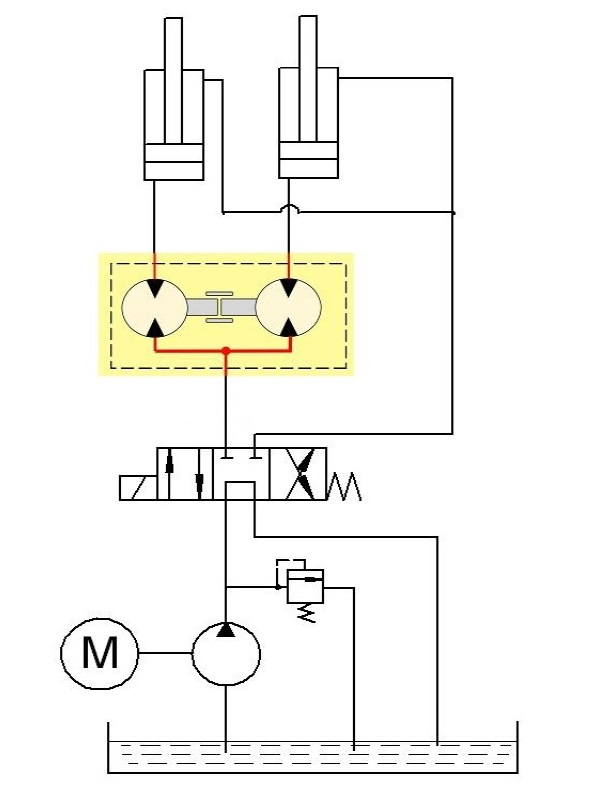

En el siguiente esquema hidráulico se observa un montaje sencillo de un divisor de caudal de engranajes alimentando a 2 cilindros de doble efecto.

En Hidraoil Fluid Power nos dedicamos al asesoramiento y suministro especializado de todo tipo componentes oleohidráulicos incluyendo los divisores de caudal de engranajes en cualquiera de sus versiones. No dude en contactarnos para explicarnos su proyecto, estaremos encantados de atenderle.

Fecha de publicación del artículo: 2020-04-05 09:31:00

MÁS ARTÍCULOS TÉCNICOS

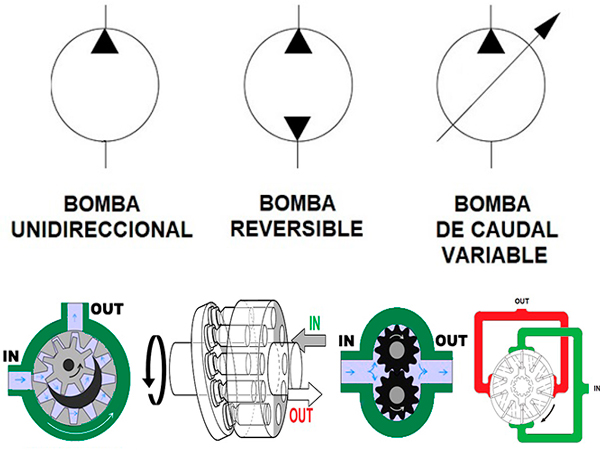

La bomba hidráulica es un componente mecánico que convierte energía mecánica en energía hidráulica. Es el componente hidráulico encargado de generar caudal con la suficiente potencia para superar una presión inducida por una carga en el sistema hidráulico. El caudal generado por la bomba hidráulica determinará la velocidad de movimiento de los actuadores del sistema. Funcionamiento de la bomba hidráulica. Cuando una bomba hidráulica está trabajando, se genera una presión de vacío en la entrada de la bomba que genera un diferencial de presión con respecto a la presión atmosférica lo cual provoca que el líquido del depósito...

Seguir leyendo

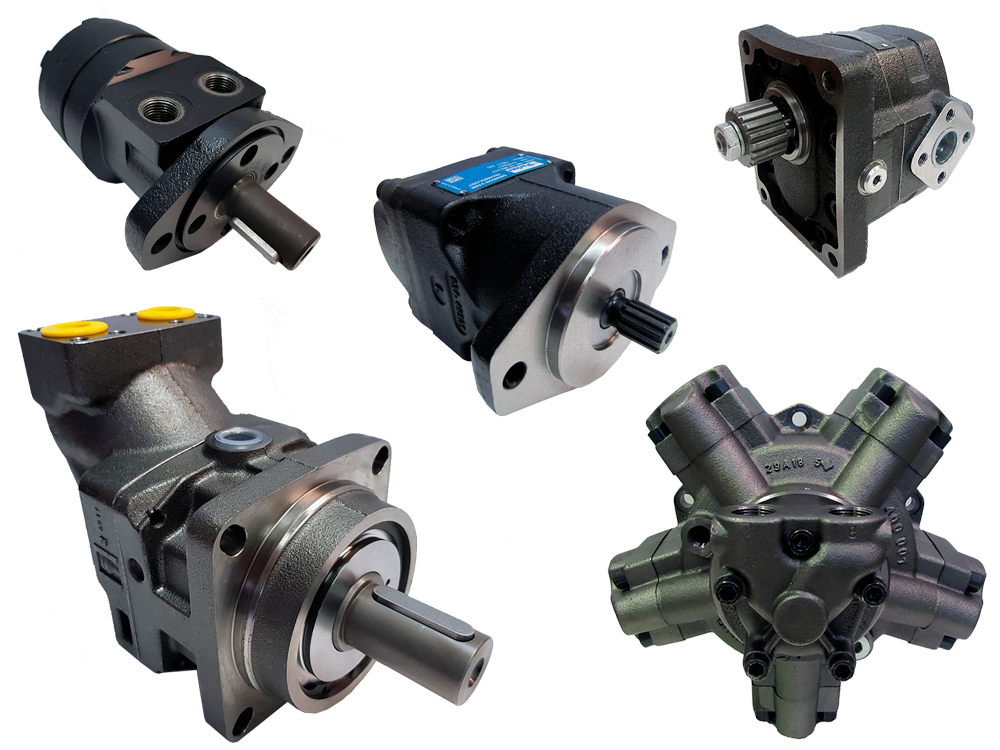

El objetivo de este artículo es profundizar más sobre el tema de los motores hidráulicos,

su funcionamiento, los distintos tipos que existen así como sus ventajas y desventajas principales.

A diferencia de la bomba hidráulica, el motor hidráulico es un componente mecánico que convierte energía hidráulica (caudal y presión)

en energía mecánica de rotación (par motor y velocidad). Es el actuador hidráulico encargado de generar un par motor

a una determinada velocidad de giro...

Seguir leyendo

Un sistema hidráulico transforma la energía de accionamiento de la bomba hidráulica (generalmente energía mecánica) a energía hidráulica en

forma de movimiento de un fluido incompresible a través de un actuador lineal (cilindro hidráulico) o actuador rotativo (motor hidráulico).

El sistema oleohidráulico / hidráulico está formado por una serie de componentes oleohidráulicos.

En función de la complejidad del equipo o máquina y/o de sus necesidades, el número de elementos hidráulicos / mecánicos en el listado de materiales

del sistema hidráulico será más o menos extenso...

Seguir leyendo

Los divisores de caudal de engranajes se utilizan en aplicaciones donde, por medio de una bomba de un solo caudal, se pueden alimentar 2 o

más circuitos hidráulicos independientes donde la suma de caudales de cada uno de ellos es igual al caudal de la bomba.

Las aplicaciones

más típicas son con el objetivo de mover al unísono 2 o más cilindros hidráulicos o varios motores hidráulicos a la misma

velocidad de rotación...

Seguir leyendo

ENVÍOS A CUALQUIER PARTE DEL MUNDO

Le ayudamos a seleccionar el componente hidráulico más adecuado para su máquina o para su nuevo proyecto. Podemos hacer envíos urgentes a cualquier parte del mundo a través de las empresas logísticas líderes: DHL, TNT, Fedex, UPS, etc.

CONTACTA CON NOSOTROS PARA MÁS INFORMACIÓN

Formas de envío

Formas de pago