Introducción

El objetivo de este artículo es profundizar más sobre el tema de los motores hidráulicos, su funcionamiento, los distintos tipos que existen así como sus ventajas y desventajas principales.

Índice de contenidos

- ¿Qué es un motor hidráulico?

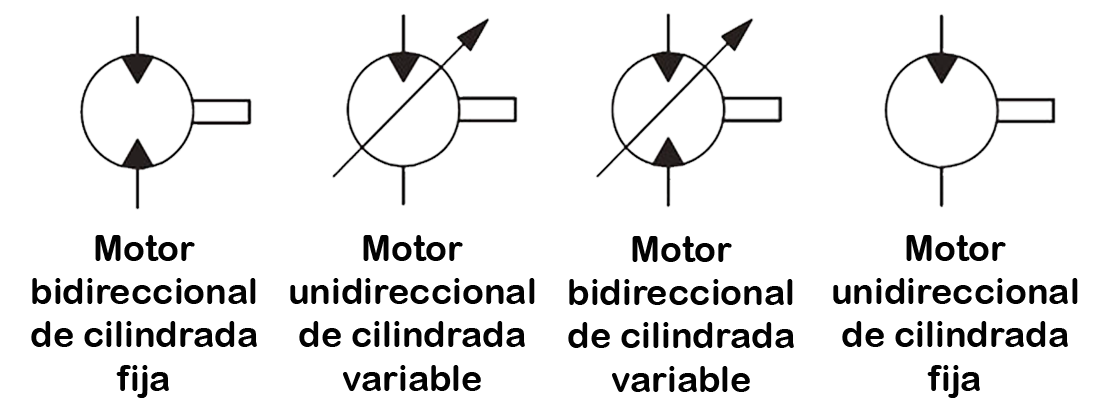

- Símbolo del motor hidráulico en circuitos hidráulicos.

- ¿Para qué sirve un motor hidráulico?

- Funcionamiento del motor hidráulico.

- ¿Cómo elegir un motor hidráulico?

- Tipos de motores hidráulicos.

- Motores hidráulicos orbitales.

- Motores hidráulicos de engranajes externos.

- Motores hidráulicos de paletas.

- Motores hidráulicos de pistones.

- Mandos finales.

¿Qué es un motor hidráulico?

A diferencia de la bomba hidráulica, el motor hidráulico es un componente mecánico que convierte energía hidráulica (caudal y presión) en energía mecánica de rotación (par motor y velocidad). Es el actuador hidráulico encargado de generar un par motor a una determinada velocidad de giro.

Símbolo del motor hidráulico en circuitos hidráulicos.

¿Para qué sirve un motor hidráulico?

Es el componente hidráulico que proporciona un par motor a una determinada velocidad de giro. Pueden utilizarse para reemplazar un trabajo manual o para utilizarse en lugares donde un motor eléctrico no es viable su uso ya sea porque no hay fuente de energía eléctrica disponible o por ser zonas de trabajo húmedas.

Se utilizan en multitud de aplicaciones distintas: cabrestantes, cortacéspedes, desbrozadoras, mezcladores, máquinas de perforación, agitadores, martillos hidráulicos, maquinaria de inyección de plástico, y muchísimas más aplicaciones agrícolas, industriales, náuticas, de pesca, etc.

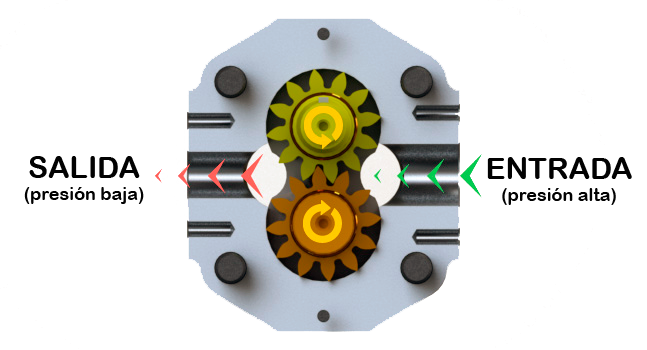

Funcionamiento del motor hidráulico.

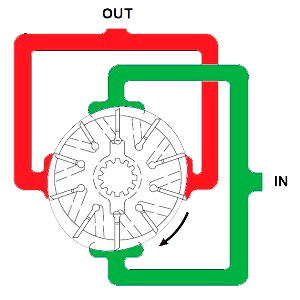

Para que funcione un motor hidráulico, éste debe recibir un caudal de fluido hidráulico que empuje contra los engranajes, pistones o paletas del motor para hacer que el eje de salida del motor se mueva. En tales condiciones, el eje del motor girara y generará un par motor.

El par motor generado por el motor dependerá de la cilindrada del motor y de la caída de presión en el motor. A mayor cilindrada, más par motor. A mayor caída de presión en el motor, (con una misma cilindrada), mayor será el par motor de rotación generado.

La velocidad del motor dependerá del caudal y de la cilindrada del motor. A mayor caudal, más velocidad. A mayor cilindrada (con un misma caudal), menor velocidad.

¡IMPORTANTE!

Un motor hidráulico debe protegerse tanto a nivel mecánico (rodamientos, acoplamiento elástico, etc.) como a nivel hidráulico (válvulas limitadoras de presión, válvulas anti-cavitación, válvulas anti-choque, limitadoras de caudal, etc).

En la siguiente imagen, se puede observar 2 motores hidráulicos protegidos con soporte rodamiento y válvula eléctrica de Venting respectivamente.

¿Cómo elegir un motor hidráulico?

La selección del motor hidráulico dependerá de una serie de variables de crucial importancia:

- Par motor requerido por la aplicación.

- Velocidad de giro solicitada por la máquina.

- Esfuerzos radiales / axiales que habrán en el eje del motor.

- Caudal y presión disponibles.

En función de todas esas variables básicas, se calculará la cilindrada del motor requerida y el tipo de motor. Una vez elegido el modelo de motor, se deberá comprobar que el caudal de aceite que le llegará al motor y presión disponibles serán suficientes para obtener la velocidad de giro y par motor necesarios.

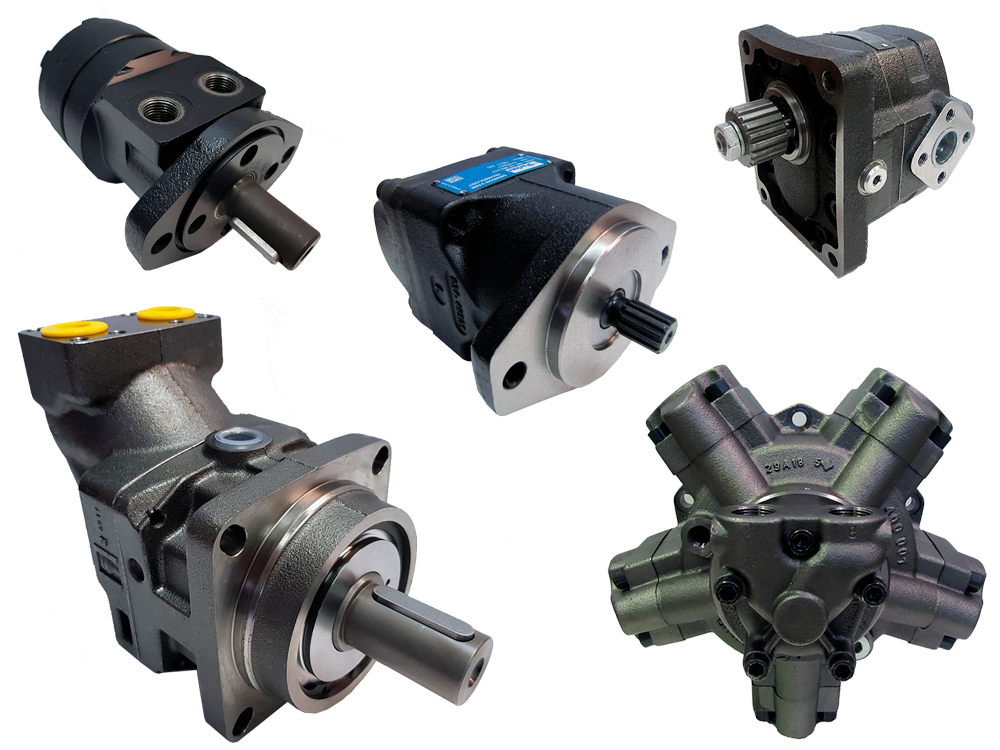

Tipos de motores hidráulicos.

Los motores oleohidráulicos pueden clasificarse en función de sus características constructivas:

- Motores hidráulicos orbitales.

- Motores hidráulicos de engranajes externos.

- Motores hidráulicos de engranajes internos.

- Motores hidráulicos de pistones (axiales o radiales).

Motores hidráulicos orbitales.

Los motores hidráulicos de tipo orbital se caracterizan por ser de cilindrada fija y tener un diseño preparado para suministrar un alto par motor. Para una determinada cilindrada de motor, su velocidad de rotación estará determinada, entre otras variables, por el caudal de aceite hidráulico que le llegue al motor. A mayor caudal, más rápido girará el eje del motor hidráulico.

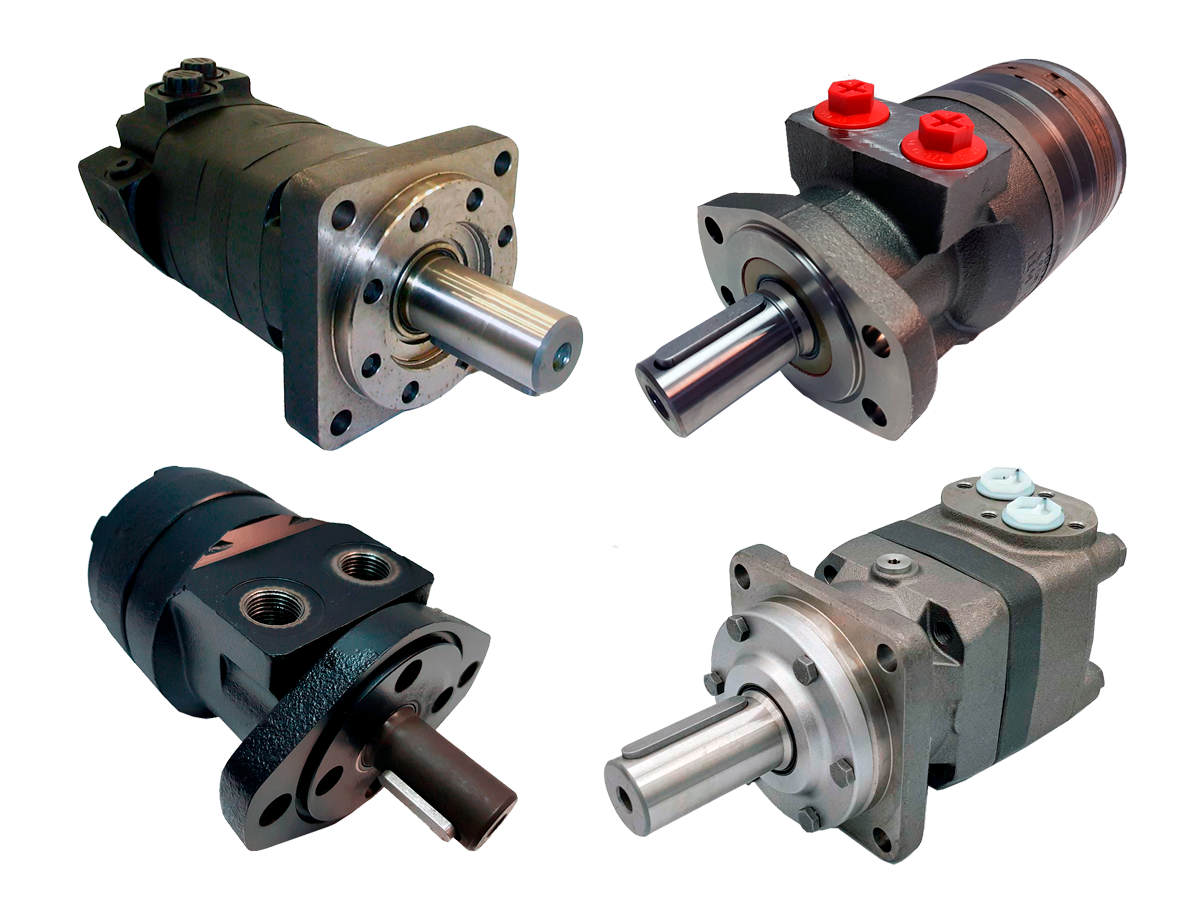

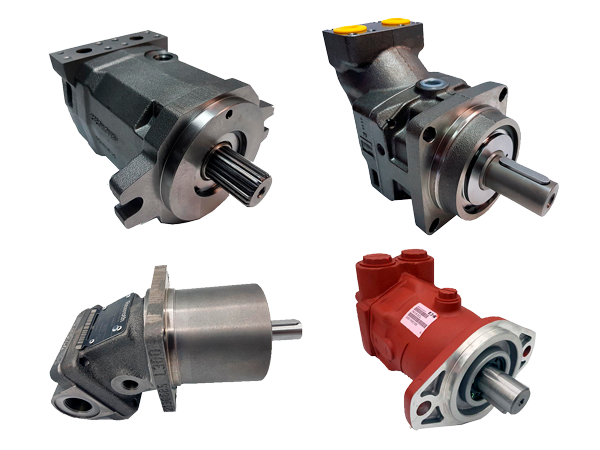

Imagen de motores hidráulicos orbitales. Se utilizan en todo tipo de maquinaria tanto móvil como industrial.

El diseño constructivo de los motores de tipo orbital están basados en la tipología de engranajes internos. Se trata de un par de engranajes donde hay un engranaje externo fijo y el que rota es el engranaje interno (también denominado “estrella” u “orbitrol”) que gira dentro del engranaje fijo.

Respecto al diseño del engranaje externo (fijo), hay básicamente 2 tipos:

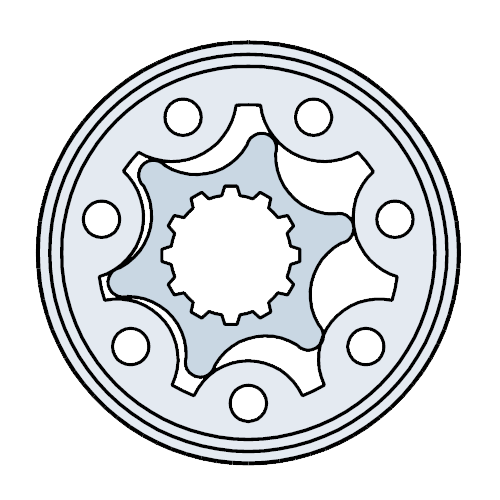

- Tipo “gerotor”: el engranaje es plano. Ver imagen:

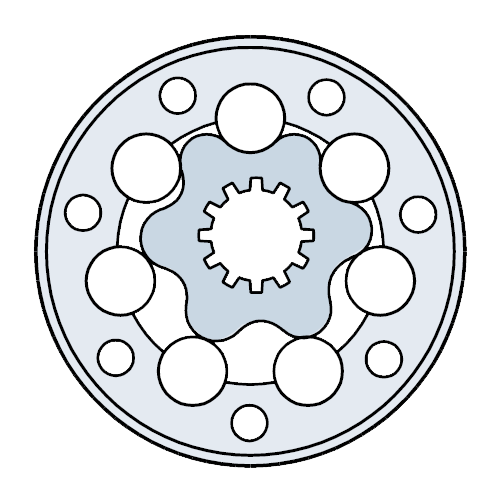

- Tipo “geroller”: el engranaje tiene rodillos. Ver imagen siguiente:

En los motores del fabricante Sauer Danfoss (ahora White para la gama de motores pequeños y Danfoss para la gama de motores de mayor tamaño), el motor de tipo gerotor está en sus gamas OML, OMM, OMP (OMPX) y DH.

En Sauer Danfoss, el motor de tipo geroller está en sus gamas OMR (OMRX), DS, OMH, OMEW, OMS, OMT, OMV y TMT.

Para cubrir todas las necesidades del mercado existen multitud de variantes y opciones en este tipo de motores:

- Motores con piezas resistentes a la corrosión (para, por ejemplo, aplicaciones próximas al mar).

- Motores con retén guardapolvos en su eje (barredoras).

- Motores tipo rueda.

- Motores con rodamiento de agujas (aplicaciones donde hay arranques/paros con alta frecuencia, existencia de vibraciones en el eje, carga estática radial elevada, etc.

- Versión especial para que las fugas internas sean muy bajas.

- Versión motor tipo “corto” especial para engranajes o reductores que ya tienen sus rodamientos para absorber fuerzas axiales y radiales.

- Motores con freno incorporado.

- Motores con tacómetro.

- Motores con sensor de velocidad incorporado.

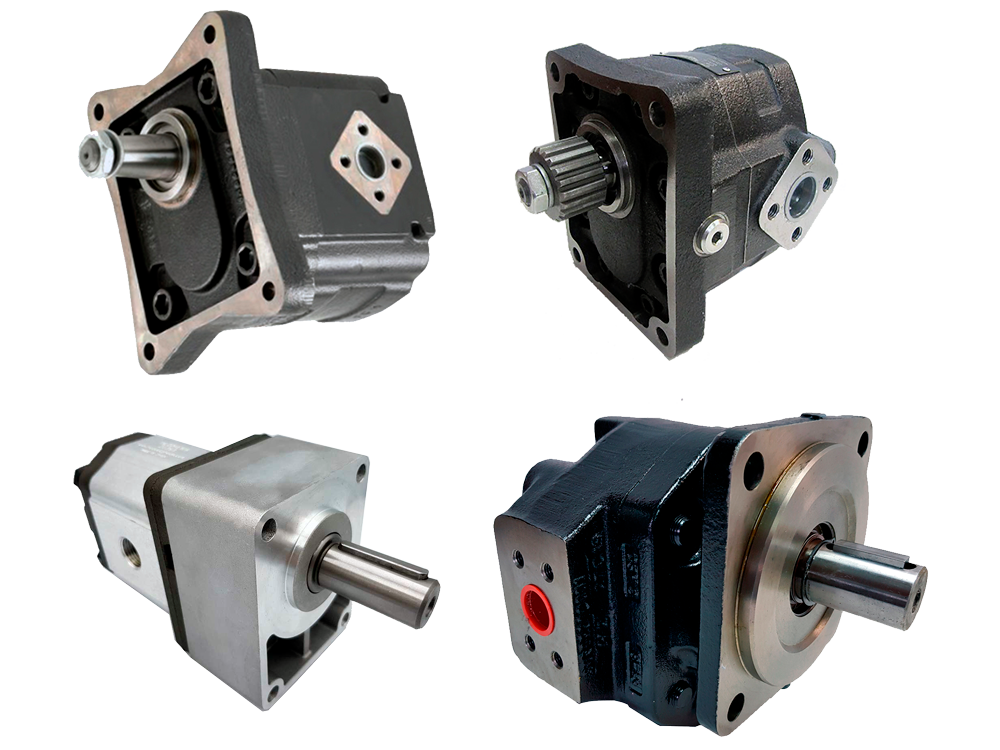

Motores hidráulicos de engranajes externos.

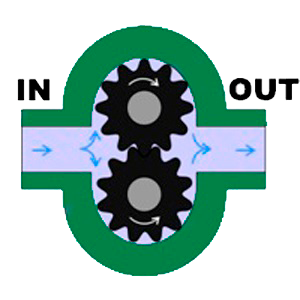

El diseño de los motores hidráulicos de engranajes externos está formado por 2 engranajes rectos (o helicoidales) idénticos que giran interconectados dentro de un cuerpo.

También se denominan motores hidráulicos de piñones o de engranes. Este tipo de componente hidráulico, debido a su diseño compacto, su robustez y su precio económico, son utilizados en todo tipo de maquinaria hidráulica.

La cantidad de opciones dentro de este tipo de motores es muy amplia:

- Motores de engranajes con cuerpo de aluminio o cuerpo de hierro/acero (fundición).

- Motores hidráulicos unidireccionales (sentido de giro a izquierdas o derechas mirando el eje de frente) o motores reversibles/bidireccionales (disponibles tanto con drenaje interno como con drenaje externo posterior, lateral o frontal) que pueden hacer girar su eje en ambos sentidos.

- Multitud de tipos de eje (cónico, estriado, cilíndrico, etc.).

- Disponibles con todo tipo de amarres delanteros: brida europea (brida italiana), brida SAE-A, brida SAE-AA, brida SAE-B, brida SAE-C, tipo Bosch, etc.

- Conexiones hidráulicas al motor mediante rosca BSPP (GAS), rosca UNF-SAE, para brida tipo Dowty, brida tipo SAE, etc.

- En función de la compatibilidad del fluido hidráulico a utilizar en el sistema o de la temperatura máxima / mínima de trabajo, también puede configurarse el motor hidráulico de piñones según el tipo de material en juntas internas y en el retén del eje: NBR, FKM, Viton, etc.

- Válvulas integradas en el propio motor: se puede configurar el motor con o sin válvula limitadora de presión integrada, con válvula anticavitación, con válvula LS Load Sensing, con válvula eléctrica de by-pass, con válvula reguladora de caudal, etc.

Motores hidráulicos de engranajes externos con cuerpo de aluminio.

En función de la cilindrada y tamaño del motor, se dividen según la siguiente nomenclatura:

- Grupo 0.

- Grupo 1.

- Grupo 2.

- Grupo 3.

- Grupo 3,5.

- Grupo 4.

Motores hidráulicos de engranajes externos con cuerpo de acero de fundición.

Se utilizan en situaciones donde los motores de aluminio están al límite de su diseño ya sea por el tipo de aplicación, por el ciclo de trabajo o por las duras condiciones demandadas durante el ciclo.

Al igual que los motores de engranajes con cuerpo de aluminio, los que tienen cuerpo de hierro fundido están disponibles en multitud de configuraciones y tamaños según su cilindrada, su tipo de eje motriz, fijaciones y puertos, válvulas integradas, juntas de Buna o Viton, drenaje interno/externo etc.

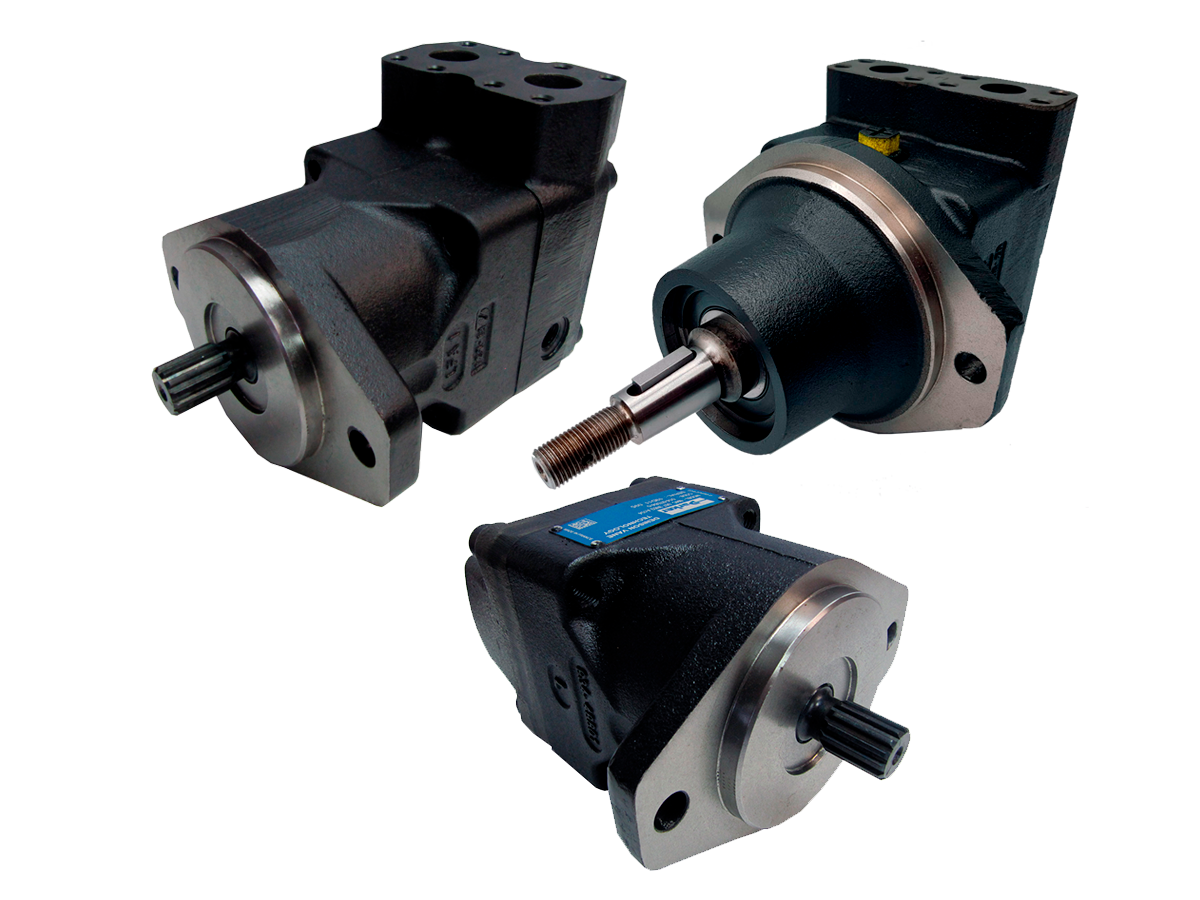

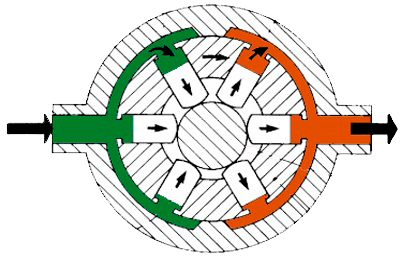

Motores hidráulicos de paletas.

Los motores hidráulicos de paletas están formados por un rotor que contiene las paletas el cual está girando dentro de una cavidad con forma de cicloide. En la mayoría de modelos de motores hidráulicos de paletas, las cámaras de entrada / salida están diametralmente opuestas por lo que el rotor está equilibrado hidráulicamente. De esta forma los rodamientos no sufren en exceso por cargas hidráulicas y permiten una larga duración.

Imagen de motores hidráulicos de paletas. Se utilizan en maquinaria agrícola y en maquinaria móvil o industrial.

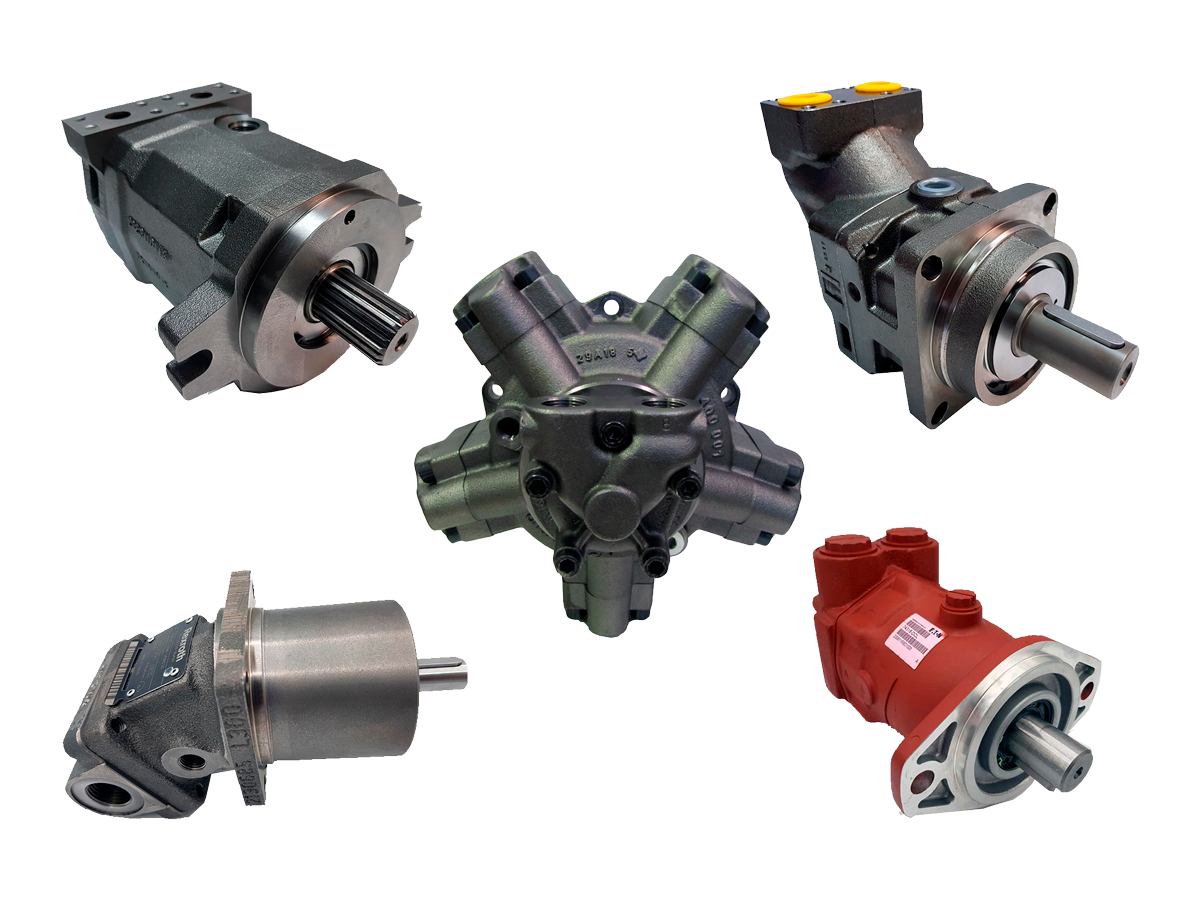

Motores hidráulicos de pistones.

Según la configuración y diseño, los motores hidráulicos de pistones pueden dividirse en 2 tipos:

También se pueden dividir en motores de cilindrada fija o variable.

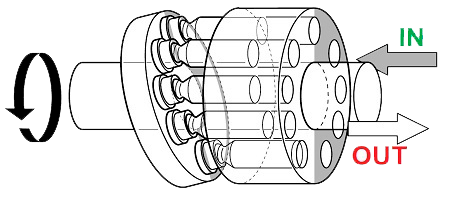

Motores hidráulicos de pistones axiales.

Están formados generalmente por un determinado número de cilindros que se mueven una cierta carrera de forma recíproca dentro de un bloque de cilindros (también denominado barrilete). En función de la inclinación de la placa que contiene las cabezas de los pistones, la cilindrada será mayor o menor. Si la inclinación tiene un ángulo de 0 grados, la carrera que se mueven los pistones también será 0 por lo tanto el caudal será igual a 0.

En los motores de pistones de cilindrada constante, esta inclinación ya está definida a un cierto ángulo que no puede variarse. Sin embargo, los motores con sistema de caudal variable esta inclinación puede ser variada en función del tipo de control o mando que contenga la bomba.

Los motores hidráulicos de pistones axiales se caracterizan por su robustez y resistencia y por gran abanico de opciones disponibles para su control de la cilindrada. Por ello son utilizadas en aplicaciones de media / alta presión que requieren un ciclo de trabajo exigente y controlado tanto para maquinaria móvil como para aplicaciones hidráulicas industriales.

Motores hidráulicos de pistones radiales.

Los motores de pistones radiales tienen los pistones colocados simétricamente alrededor del eje en dirección radial y cada pistón se mueve de forma recíproca dentro de su correspondiente cilindro.

Los motores hidráulicos de pistones radiales están disponibles tanto en caudal fijo como caudal variable y están diseñados específicamente para aplicaciones industriales o móviles donde, en algún momento del ciclo, se requiere un par motor muy alto a una velocidad relativamente baja.

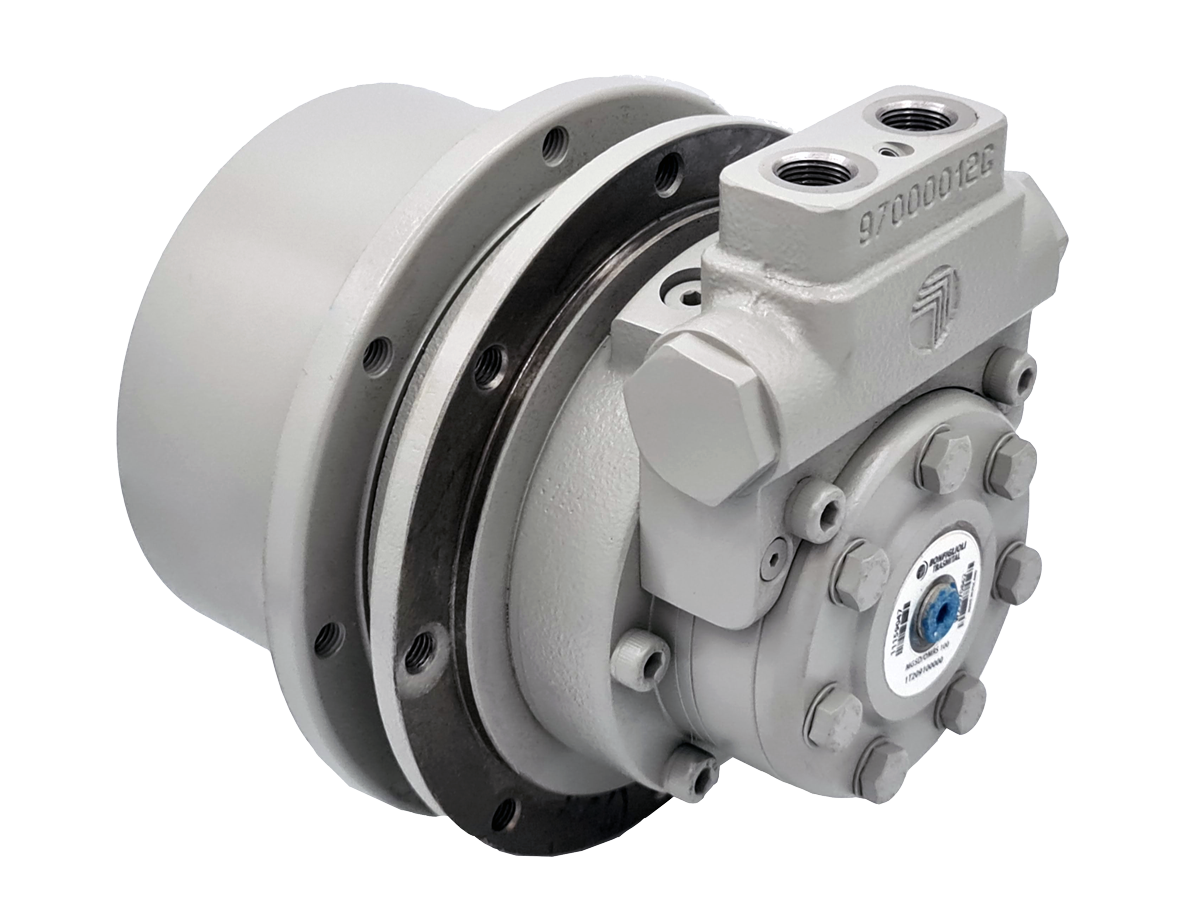

Mandos finales.

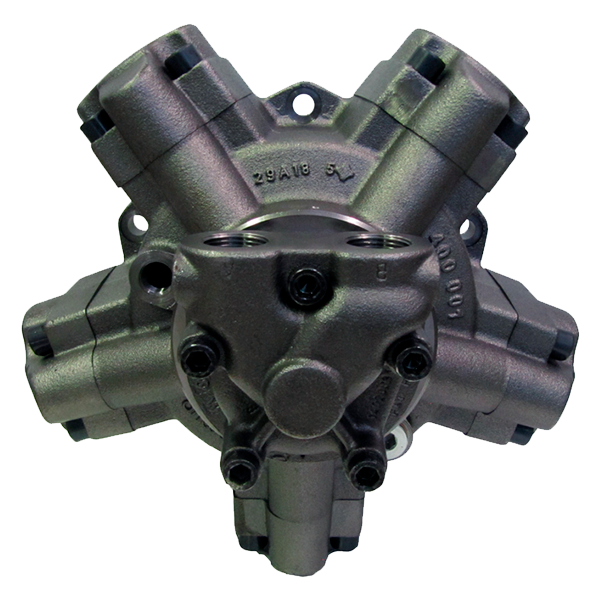

Los mandos finales, también llamados motores de traslación, están formados básicamente por un motor hidráulico unido a un sistema planetario de engranajes que hace la función de reductor.

Con el mando final se consigue transmitir la potencia hidráulica de la máquina en forma de par motor directamente a las ruedas motrices de la máquina móvil. El motor hidráulico recibe el caudal de aceite generado por la bomba hidráulica y su eje gira a una determinada velocidad con su correspondiente par motor.

Al transmitirse mecánicamente el par motor al reductor, éste reduce la velocidad de salida y aumenta el par motor que llega a la rueda. El ratio de reducción de velocidad y correspondiente aumento de par motor será función de la relación de transmisión que tenga el reductor en su sistema de engranajes.

En los mandos finales, el motor hidráulico suele ser de tipo orbital o de pistones axiales/radiales.

¿Necesita ayuda con la selección del motor óptimo para su nuevo equipo? ¿Busca un repuesto de motor hidráulico para su máquina? Trabajamos con la gran mayoría de marcas del mercado y, si el repuesto que necesita está obsoleto, podemos ofrecerle el repuesto alternativo que mejor se adapte a su máquina hidráulica.

Fecha de publicación del artículo: 2022-11-01 20:00:00

MÁS ARTÍCULOS TÉCNICOS

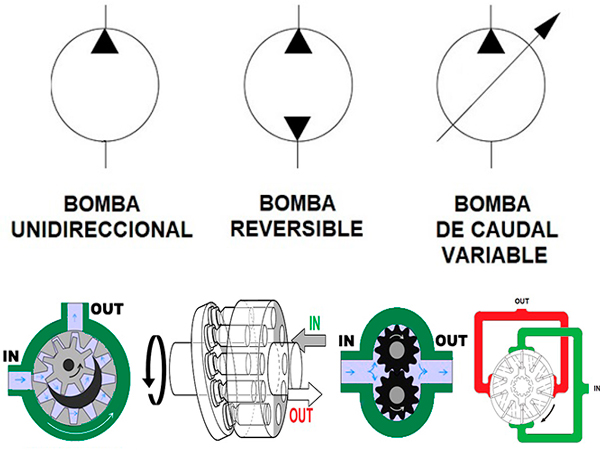

La bomba hidráulica es un componente mecánico que convierte energía mecánica en energía hidráulica. Es el componente hidráulico encargado de generar caudal con la suficiente potencia para superar una presión inducida por una carga en el sistema hidráulico. El caudal generado por la bomba hidráulica determinará la velocidad de movimiento de los actuadores del sistema. Funcionamiento de la bomba hidráulica. Cuando una bomba hidráulica está trabajando, se genera una presión de vacío en la entrada de la bomba que genera un diferencial de presión con respecto a la presión atmosférica lo cual provoca que el líquido del depósito...

Seguir leyendo

El objetivo de este artículo es profundizar más sobre el tema de los motores hidráulicos,

su funcionamiento, los distintos tipos que existen así como sus ventajas y desventajas principales.

A diferencia de la bomba hidráulica, el motor hidráulico es un componente mecánico que convierte energía hidráulica (caudal y presión)

en energía mecánica de rotación (par motor y velocidad). Es el actuador hidráulico encargado de generar un par motor

a una determinada velocidad de giro...

Seguir leyendo

Un sistema hidráulico transforma la energía de accionamiento de la bomba hidráulica (generalmente energía mecánica) a energía hidráulica en

forma de movimiento de un fluido incompresible a través de un actuador lineal (cilindro hidráulico) o actuador rotativo (motor hidráulico).

El sistema oleohidráulico / hidráulico está formado por una serie de componentes oleohidráulicos.

En función de la complejidad del equipo o máquina y/o de sus necesidades, el número de elementos hidráulicos / mecánicos en el listado de materiales

del sistema hidráulico será más o menos extenso...

Seguir leyendo

Los divisores de caudal de engranajes se utilizan en aplicaciones donde, por medio de una bomba de un solo caudal, se pueden alimentar 2 o

más circuitos hidráulicos independientes donde la suma de caudales de cada uno de ellos es igual al caudal de la bomba.

Las aplicaciones

más típicas son con el objetivo de mover al unísono 2 o más cilindros hidráulicos o varios motores hidráulicos a la misma

velocidad de rotación...

Seguir leyendo

ENVÍOS A CUALQUIER PARTE DEL MUNDO

Le ayudamos a seleccionar el componente hidráulico más adecuado para su máquina o para su nuevo proyecto. Podemos hacer envíos urgentes a cualquier parte del mundo a través de las empresas logísticas líderes: DHL, TNT, Fedex, UPS, etc.

CONTACTA CON NOSOTROS PARA MÁS INFORMACIÓN

Formas de envío

Formas de pago